|作者:萬書曉,特科多添加劑(深圳)有限公司總經理,中國石油化工科學院研究生畢業,中國內燃機學會理事、中國標準委員會委員、深圳市寶安區高層次人才。編著《汽車發動機冷卻液》第一、第二版。

前言:多臂球形聚合物作為一種新型粘度指數改進劑(VII),由于其獨特的分子結構設計,具備了顯著的性能特點與優勢,能夠在眾多類型潤滑油調配上發揮重要作用。上期已詳細介紹了特科多TECNOLUBE多臂球形HSV粘度指數改進劑在車用油領域的應用,本期將繼續分享其在工業潤滑油及其它多領域的應用體驗。

???工業油領域的應用優勢與特性

多臂球形聚合物具有高度支化的三維網絡結構,與傳統線性高分子(如OCP、PIB)相比,其分子鏈在溶液中的流體力學體積隨溫度變化的響應更靈敏。

多臂球形聚合物具有高度支化的三維網絡結構,與傳統線性高分子(如OCP、PIB)相比,其分子鏈在溶液中的流體力學體積隨溫度變化的響應更靈敏。

★窄分子量分布

HSD通過控制聚合反應條件(如引發劑比例、溫度),減少低效分子鏈的生成,確保分子量分布(PDI)接近單分散(PDI<1.5)。這避免了高分子量組分在剪切中優先降解的問題。

HSD通過控制聚合反應條件(如引發劑比例、溫度),減少低效分子鏈的生成,確保分子量分布(PDI)接近單分散(PDI<1.5)。這避免了高分子量組分在剪切中優先降解的問題。

★加氫飽和雙鍵

合成后的HSD需經過深度加氫處理,消除丁二烯或異戊二烯單元中的不飽和雙鍵,提升熱氧化安定性。例如,加氫后雙鍵飽和度達98%以上,減少高溫下分子鏈斷裂的可能性。

低溫時:分子鏈收縮更均勻,減少對基礎油流動性的阻礙,低溫泵送性能優于傳統線型聚合物(如OCP)。

高溫時:球形結構展開更充分,增稠能力提升20%-30%,顯著提高高溫粘度保持率。

★剪切穩定性

優化球形結構的支化點可分散機械剪切應力,減少主鏈斷裂風險。實驗表明,其剪切穩定指數(SSI)比傳統VII低15%-20%,例如在10%添加量下SSI可控制在15以下,而傳統OCP通常為25。

???新能源車熱管理系統的應用

針對電動汽車減速箱與電池冷卻系統,多臂球形VII可適配低粘度基礎油(如0W-16),在-40℃至150℃范圍內保持粘度穩定性,滿足特斯拉、比亞迪等廠商的長壽命要求。

???工業齒輪油與液壓油的應用

在礦山機械等高壓場景中,其抗剪切特性可減少設備磨損,延長換油周期至2000小時以上(傳統方案為1200小時)。

★重要作用

多臂球形HSV粘度指數改進劑在風電齒輪油中具有重要作用:

1)改善粘溫性能原理:風電設備運行環境溫度變化大,多臂球形HSV粘度指數改進劑可在高溫時保持齒輪油的稠度,防止因溫度升高導致粘度大幅下降,使油膜厚度得以維持,保證潤滑效果;在低溫時能降低齒輪油的粘度,確保其具有良好的流動性,使設備在寒冷環境下也能順利啟動。

優勢:與其他類型的粘度指數改進劑相比,多臂球形HSV粘度指數改進劑的特殊分子結構使其在改善粘溫性能方面表現更優。它能在更寬的溫度范圍內,將風電齒輪油的粘度控制在合適的范圍內,減少因溫度變化引起的粘度波動。

2)提升抗剪切性能原理:風電齒輪在運行過程中,齒輪油會受到強烈的剪切力作用。多臂球形HSV粘度指數改進劑具有良好的抗剪切穩定性,其分子結構能夠抵抗剪切力的破壞,保持分子的完整性,從而維持齒輪油的粘度穩定。

優勢:可以有效防止齒輪油在長期使用過程中因剪切作用而導致粘度下降,延長齒輪油的使用壽命,減少換油頻率,降低維護成本。例如,在一些長期運行的風電項目中,使用含有多臂球形HSV粘度指數改進劑的齒輪油,可使齒輪油的性能在較長時間內保持穩定,減少了因齒輪油性能下降而導致的設備故障。

3)增強抗氧化性能原理:多臂球形HSV粘度指數改進劑具有一定的抗氧化性,它可以抑制齒輪油在高溫、高壓和金屬催化等條件下的氧化反應,減少氧化產物的生成,如酸類、膠質和油泥等。

優勢:有助于延長風電齒輪油的使用壽命,保持齒輪油的清潔度,防止因氧化產生的酸性物質對齒輪和軸承造成腐蝕,同時也能避免因油泥和膠質的生成而堵塞過濾器和影響散熱。

4)對其他性能的影響過濾性能:一般情況下,多臂球形HSV粘度指數改進劑不會對風電齒輪油的過濾性能產生不良影響。但如果添加劑的配方不合理或與其他添加劑存在相互作用,可能會導致在過濾過程中出現一些問題,如過濾器堵塞等。因此,在實際使用中,需要選擇合適的添加劑配方,并進行過濾性能測試,以確保齒輪油的過濾性能符合要求。

耐水性:多臂球形HSV粘度指數改進劑本身對水的敏感性較低,不會因少量水分的存在而影響其性能。然而,風電齒輪箱在運行過程中可能會受到水的侵入,因此齒輪油需要具備良好的耐水性。在配方設計時,通常會結合其他添加劑來提高齒輪油的耐水性,使齒輪油在有水的情況下也能保持穩定的性能,防止因水的存在而導致齒輪油乳化、變質等問題。

多臂球形HSV的特殊分子結構(如特科多TECNOLUBE HSV l810系列)具有高支化度、低纏結性的特點,相較于傳統線性聚合物(如聚甲基丙烯酸酯PMA),其增粘效率提升30%-50%。這一特性使得在相同粘度指數要求下,HSV l810的添加量可降低至傳統添加劑的1/2-2/3。例如:線性聚合物:添加量通常為1.5%-3%(如聚異丁烯);多臂球形HSV:添加量可控制在0.8%-2%,極端工況下最高不超過3%。

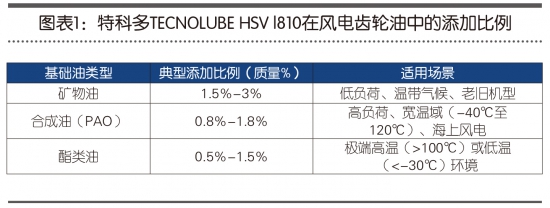

★典型添加比例范圍與適用場景

根據風電齒輪油的基礎油類型和工況復雜度,HSV l810的添加比例可劃分為以下三類,具體如圖表1所示。

示例:某海上風電齒輪油采用PAO6+PAO40復合基礎油,HSV l810添加量為1.2%,配合0.8%抗氧劑、1.5%極壓抗磨劑,實現粘度指數165、低溫啟動粘度(-30℃)≤15000mPa·s 的性能指標。某內陸風電齒輪油使用礦物油基礎油,HSV l810添加量為2.5%,搭配1.0% 降凝劑,滿足- 25℃傾點要求。

★關鍵影響因素與調整策略

1)基礎油特性

粘度匹配:基礎油40℃運動粘度越高,HSV l810添加量可適當降低。例如:ISO VG 320基礎油:HSV添加量0.8%-1.2%;ISO VG 680基礎油:HSV添加量0.5%-0.8%。

極性差異:酯類油的極性會增強HSV的溶解穩定性,可減少0.2%-0.5%的添加量。

1)基礎油特性

粘度匹配:基礎油40℃運動粘度越高,HSV l810添加量可適當降低。例如:ISO VG 320基礎油:HSV添加量0.8%-1.2%;ISO VG 680基礎油:HSV添加量0.5%-0.8%。

極性差異:酯類油的極性會增強HSV的溶解穩定性,可減少0.2%-0.5%的添加量。

2)工況參數

溫度范圍:每增加10℃工作溫度,HSV l810添加量需提高0.1%-0.3%;每降低10℃啟動溫度,HSV l810添加量需提高0.2%-0.4%10。

載荷強度:齒面接觸應力>1500MPa時,HSV l810添加量需增加0.3%-0.5% 以強化油膜強度。

溫度范圍:每增加10℃工作溫度,HSV l810添加量需提高0.1%-0.3%;每降低10℃啟動溫度,HSV l810添加量需提高0.2%-0.4%10。

載荷強度:齒面接觸應力>1500MPa時,HSV l810添加量需增加0.3%-0.5% 以強化油膜強度。

3)添加劑配伍性

極壓抗磨劑:硫磷型添加劑(如硫化異丁烯)可能與HSV l810發生氫鍵作用,需將HSV l810添加量減少0.1%-0.2%。

抗氧劑:酚型抗氧劑(如2,6-二叔丁基對甲酚)可提升HSV l810的熱穩定性,允許降低 0.1%-0.3%的添加量。

極壓抗磨劑:硫磷型添加劑(如硫化異丁烯)可能與HSV l810發生氫鍵作用,需將HSV l810添加量減少0.1%-0.2%。

抗氧劑:酚型抗氧劑(如2,6-二叔丁基對甲酚)可提升HSV l810的熱穩定性,允許降低 0.1%-0.3%的添加量。

★行業標準與制造商建議

1)國際標準

ISO 12925-1:要求風電齒輪油粘度指數≥140,未規定具體添加劑比例,但推薦通過 HSV l810實現粘度穩定性。

API GL-5:針對重負荷齒輪油,建議 HSV l810添加量≤3%以避免低溫流動性惡化。

2)制造商實踐

ExxonMobil SpectraSyn Elite:采用茂金屬PAO基礎油,HSV l810添加量0.8%-1.5%,配合抗氧劑實現>5年換油周期。

Shell Omala S5 Wind:PAO+酯類復合基礎油,HSV l810添加量1.0%-1.8%,適用于- 40℃至120℃寬溫域。

ExxonMobil SpectraSyn Elite:采用茂金屬PAO基礎油,HSV l810添加量0.8%-1.5%,配合抗氧劑實現>5年換油周期。

Shell Omala S5 Wind:PAO+酯類復合基礎油,HSV l810添加量1.0%-1.8%,適用于- 40℃至120℃寬溫域。

★性能驗證與優化案例

1)臺架試驗

FZG齒輪試驗:添加1.2%HSV l810的齒輪油通過13級失效測試,油膜厚度提升20%。

低溫泵送試驗:添加1.5%HSV l810的礦物油齒輪油在-30℃下的表觀粘度為 12000mPa·s,滿足ISO 12925-1要求。

2)現場應用

某海上風電場:將HSV l810添加量從1.0%調整至1.2%后,齒輪箱油溫降低5-8℃,振動值下降15%。

某低溫風電場:HSV l810添加量從1.8%提高至2.0%后,冬季啟動時間縮短40%。

某海上風電場:將HSV l810添加量從1.0%調整至1.2%后,齒輪箱油溫降低5-8℃,振動值下降15%。

某低溫風電場:HSV l810添加量從1.8%提高至2.0%后,冬季啟動時間縮短40%。

★風險控制與質量監控

剪切穩定性:采用超聲波剪切試驗(ASTM D6278)監測HSV l810分子降解,要求剪切穩定性指數(SSI)≤20。

氧化安定性:通過旋轉氧彈試驗(ASTM D2272)評估HSV l810與抗氧劑的協同效應,氧化壽命需>300分鐘。

過濾性能:控制HSV l810分子量分布(PDI≤1.5),避免在10μm過濾時出現堵塞。

結論:多臂球形HSV l810粘度指數改進劑在風電齒輪油中的最優添加比例為0.8%-2.0%,具體需根據基礎油類型、工況條件及添加劑配伍性動態調整。建議通過響應面法(RSM)建立數學模型,結合經濟性分析(如添加劑成本與換油周期的平衡)確定最終配方。在極端工況下,可采用梯度添加策略(如初始添加1.2%,運行6個月后補充0.3%)維持長期性能穩定。

???其它領域的應用優勢與特性

多臂球形聚合物具有多個支鏈從同一核心向外延伸的三維結構(類似雪花狀),這種設計帶來以下特性:

★高支化密度

緊密的支鏈排布可形成穩定的空間位阻效應,減少分子鏈纏繞,提升在基礎油中的分散性和溶解效率。

緊密的支鏈排布可形成穩定的空間位阻效應,減少分子鏈纏繞,提升在基礎油中的分散性和溶解效率。

★低黏度特性

與傳統線型聚合物相比,星形結構在相同分子量下黏度更低,有利于降低潤滑劑流動阻力,優化能效。

★可控的官能團修飾

末端官能團可靈活接枝極性基團(如羧酸、羥基等),增強與金屬表面的吸附能力,形成更均勻的潤滑保護膜。

???高端減振器油的應用

多臂球形HSV粘度指數改進劑通過分子結構創新,在高端減振器油中實現了粘度穩定性、低溫流動性和抗剪切性能的平衡。其應用不僅提升了減振器的動態響應和耐久性,還推動了潤滑油向低粘度、長壽命方向發展。隨著新能源汽車和極端工況設備的普及,HSV類VII有望成為高端減振器油的主流添加劑。

極地科考車輛:HSV6050調配的減振器油在-50℃的傾點(<-60℃)和粘度指數(>320)滿足北極地區作業需求。

沙漠工程機械:HSV1050的熱氧化安定性(旋轉氧彈壽命>400min)有效防止油品在高溫下結焦。

???潤滑脂的應用

★重要作用

1)改善粘溫性能:潤滑脂的粘度隨溫度變化而變化,加入多臂球形HSV粘度指數改進劑可改善其粘溫性能。該改進劑的高分子線圈在高溫下伸展,使潤滑脂在高溫時保持適當粘度,提供良好的潤滑保護;在低溫下收縮,降低潤滑脂在低溫時的粘度,使其保持較好的流動性,確保在寒冷環境下也能順利涂抹和發揮潤滑作用,可滿足不同工作溫度條件下的使用要求。

2)提高機械安定性:多臂球形HSV粘度指數改進劑具有特殊的分子結構,能增強潤滑脂的結構強度。在受到機械剪切作用時,如在機械設備的運轉過程中,改進劑的分子可以通過可逆形變吸收能量,減少潤滑脂結構的破壞,使其保持穩定的稠度和潤滑性能,降低潤滑脂在使用過程中因機械作用而導致的性能下降風險,延長潤滑脂的使用壽命。

3)增強抗磨性能:多臂球形HSV粘度指數改進劑可在金屬表面形成一層均勻的潤滑膜,能有效降低摩擦副之間的摩擦系數,減少金屬表面的磨損。這對于提高機械設備的可靠性和耐久性非常重要,特別是在高負荷、高轉速等苛刻的工作條件下,可以更好地保護設備部件,降低維修成本和停機時間。

4)改善膠體安定性:有助于提高潤滑脂的膠體穩定性,防止潤滑脂在儲存和使用過程中出現油皂分離現象。它可以使潤滑脂中的基礎油和稠化劑更好地結合在一起,保持潤滑脂的均勻結構,從而保證潤滑脂的性能穩定。

★關鍵參數解析

HSV粘度指數改進劑在潤滑脂中的最佳使用比例需綜合基礎油類型、稠化劑特性、應用場景及HSV型號等因素動態調整。以下是基于技術特性和應用實踐的關鍵參數解析:

鋰基脂:與12-羥基硬脂酸鋰復配時,HSV最佳比例為2.0-2.5%。此時皂纖維網絡與 HSV 多臂結構形成互穿網絡,機械安定性(10 萬次剪切后錐入度變化)≤30,顯著優于傳統OCP的50。

復合鋰基脂:因含小分子酸(如癸二酸),HSV加劑量可提升至2.5-3.5%。例如,在復合鋰基脂中添加3.0%HSV6050,可使滴點從260℃提升至280℃,同時高溫軸承壽命延長40%。

聚脲脂:HSV添加量通常為1.2-2.0%。聚脲稠化劑的三維氫鍵網絡與HSV的可逆形變特性協同,可使150℃高溫下的析油量從 8%降至4%。

★應用場景差異化

低溫工況(-40℃以下):優先選擇線型二嵌段HSV(如HSV l810),添加量1.0-1.5%,可使-40℃相似粘度≤1500mPa·s,冷啟動轉矩降低20%。

高溫重載工況(150℃以上):多臂球形HSV(如HSV6050)添加量2.5-3.5%,可使HTHS粘度(150℃,106s-1)保持>3.5mPa·s,同時四球機燒結負荷(PD 值)從3000N提升至4500N。

長壽命工業脂:添加1.5-2.5% HSV1050,配合0.5%胺類抗氧劑和1.0%硫代磷酸鹽極壓劑,可使氧化誘導時間(PDSC 法)從8min延長至25min,換油周期延長 50%。

★性能平衡與優化策略

1)粘溫性能與低溫流動性的平衡

高溫場景:HSV 加劑量增加會提升粘度指數,但可能導致低溫流動性下降。例如,在PAO10 基礎油中,HSV添加量從 1.0%增至2.0% 時,粘度指數從140提升至180,但-30℃CCS 粘度從3200mPa·s 升至 4500mPa·s。需通過調整基礎油粘度(如 PAO4+PAO10復配)或復配降凝劑(如聚甲基丙烯酸酯)來優化。

低溫場景:HSV l810添加1.2%時,可使-40℃表觀粘度≤2000mPa·s,同時100℃運動粘度保持≥30mm²/s。此時需控制稠化劑含量(如鋰皂≤12%)以避免結構過度硬化。

2)機械安定性與膠體安定性的協同

高剪切工況:HSV添加量≥2.5%時,分子鏈的可逆形變可吸收剪切能量,使機械安定性(10萬次剪切后錐入度變化)≤25。但需注意過量添加可能導致分油增加,例如添加3.5% 時,鋼網分油(100℃,24h)從5%增至8%,需通過復配結構改善劑(如甘油)來平衡。

高剪切工況:HSV添加量≥2.5%時,分子鏈的可逆形變可吸收剪切能量,使機械安定性(10萬次剪切后錐入度變化)≤25。但需注意過量添加可能導致分油增加,例如添加3.5% 時,鋼網分油(100℃,24h)從5%增至8%,需通過復配結構改善劑(如甘油)來平衡。

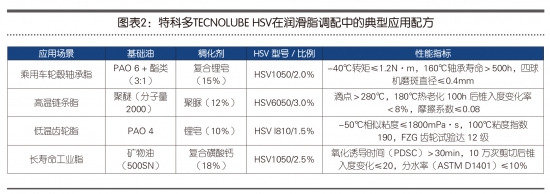

膠體穩定性:HSV與膨潤土稠化劑復配時,添加量1.5-2.0%可形成“聚合物 - 黏土”協同結構,使分油量從12%降至6%,同時錐入度保持率(100℃,24h)從70%提升至 85%。典型應用配方參考見圖表2。

★操作建議與風險控制

分散工藝優化:HSV需在高溫(120-150℃)下與基礎油充分溶解,建議采用高剪切乳化機(線速度≥15m/s)分散 30分鐘,確保分子鏈完全舒展。

添加劑配伍性:避免與高堿性清凈劑(TBN>20)直接混合,可能導致HSV分子鏈降解。建議先將HSV與基礎油預混,再加入其他添加劑。

性能驗證:重點測試剪切安定性(如四球機長期磨損試驗)和熱氧化穩定性(如壓力差示掃描量熱法),確保實際工況下的性能衰減≤15%。

★行業標準與認證

適配乘用車脂:滿足GM 9986191、Ford WSS-M2C153-H等規格時,HSV加劑量通常為1.8-2.2%,需同時通過-40℃低溫轉矩和 150℃高溫軸承壽命測試。

工業脂:符合ISOVG 220規格時,HSV 添加量約2.0-2.5%,需通過 DIN 51819 剪切安定性(粘度損失≤10%)和 ASTM D942 氧化安定性(壓力降≤0.35MPa)認證。

結論:HSV粘度指數改進劑在潤滑脂中的最佳使用比例通常為1.0-3.5%,具體需根據基礎油類型、稠化劑特性和應用場景動態調整。在乘用車低粘度脂中推薦 1.5-2.5%,高溫重載脂中建議2.5-3.5%,低溫脂中控制在1.0-1.5%。實際應用中,需通過復配抗氧劑、極壓劑等添加劑,并結合分散工藝優化,最大化HSV的分子結構優勢,實現粘溫性能、機械安定性和長壽命的綜合平衡。建議優先參考特科多HSV產品技術手冊(如 HSV1050/6050數據表),并通過小樣試驗驗證關鍵性能指標。

相關評論