切削液廢液,乳化液,含油廢水大多產生在采油、碼頭、金屬加工等行業中,其中以油田產生量為最大。隨著中國工業技術的發展,金屬加工業,特別是航空航天,汽車配件,鋼材加工,以及五金精密加工(CNC)使用的切削液量越來越大。

切削液的作用:主要起冷卻和潤滑的作用

切削液的失效:切削液使用一段時間后,性能會失效,失效的主要原因是,浮油、金屬渣、細菌。這三者導致切削液變質發臭,嚴重影響刀具的使用壽命和產品的外觀和精度。失效后的切削液,必須更換。

廢切削液的處理:在國家危險廢物名錄里,廢乳化液為代碼為HW09的危廢。需要交由有資質的危廢單位處置。

根據最新國家生態與環境部的要求,鼓勵企業進行產業升級或優化工藝環節,增加處理設備,實現污染物源頭減量。

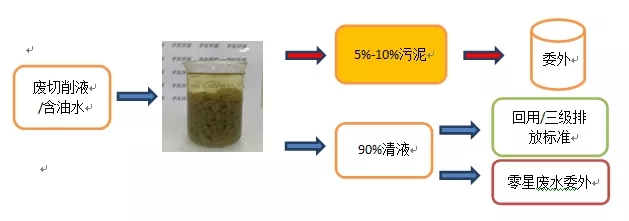

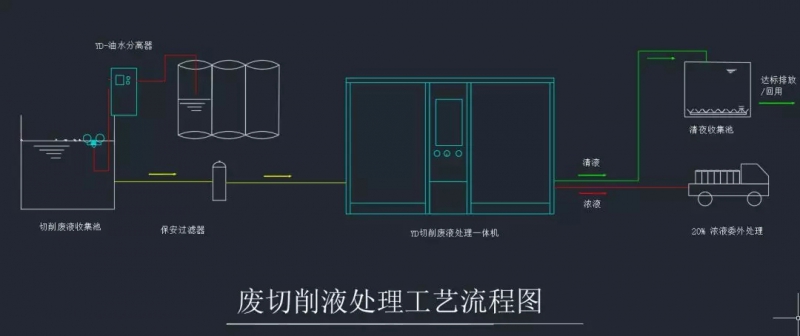

切削液廢液處理方法:目前環保行業中,處理切削液廢液,乳化液,含油廢水等廢液,大致可分為物理、物理化學和生物三種方法。

從環保工藝和設備分,其實就是:

1. 加藥處理設備

A:破乳劑/酸法---油水分離,壓渣/撇油

或

這種方法的特點是:設備投資小,以每天1噸廢液處理來說,設備投資成本從幾萬到十來萬。這種設備結構簡單,故障率低,維修及維護成本極低,產生的廢泥量或廢油量最少,是一種能最大程度減量的方法。缺點就是有藥劑成本,處理每噸廢切削液的破乳劑成本基本在200-500元左右。產生的清液,在進一步處理后即可達到國家排放標準或國標工藝廢水回用標準。

B:高級氧化/芬頓法---利用羥基自由基把有機物氧化

高級氧化領域,目前主要為催化氧化,催化劑主要是紫外線光,鐵碳,或某些金屬氧化物。高級氧化使用的是過氧化氫,其與有機物反應生產二氧化碳和水,從字面上看,這是一種最清潔環保的方法,所以也吸引了眾多環保人士對高級氧化的研究。但其難點,仍然集中在催化劑的活性上。芬頓法屬于鐵鹽做催化劑的深度氧化,其在酸性條件下,過氧化氫在亞鐵的催化下,產生大量羥基自由基。羥基自由基擁有高電位,有很強的氧化性。芬頓法處理切削液廢液,目前采用的比較少,主要的原因在于成本高,處理一噸廢液的成本在800元/噸左右。并且酸和過氧化氫都需要備案才能購買,所有并不適合市場大量采用。

2. 雙膜法—-超濾膜過濾掉油和大顆粒,RO反滲透過濾掉大部分的有機物和鹽分,達到回用/三級排放標準。

還有一種是振動膜,這是一種七八十年代國外發明的,最開始應用的場景是啤酒花的回收,后來被逐步引用到污水處理領域。振動膜的設計比較巧妙,其獨有的高頻振動技術,能有效延長膜被堵的時間,增加膜使用效率。振動膜在國內有國產的,也有進口的。振動膜的缺點,一是單價貴,二是其機械結構復雜,維修保養成本相對較高。

第三種膜是管式膜,管式膜利用其獨有的大流量通道,錯交流形成的剪切力,且其膜壁涂有一層光滑涂層,能有效的防止膜堵塞。管式膜的優點是結構相對簡單,維護方便,且成本較低。其處理每噸廢液的成本主要是電費和膜更換耗材費,處理量越大,其每噸廢液處理的成本越低,基本在30-60元/噸。

3. 蒸發器:利用廢液沸點的不同,把水分離出來

蒸發器在環保行業的應用,也不少。蒸發器一般又分為高溫蒸發,MVR多效蒸發,和低溫蒸發。高溫蒸發能耗高,出水水質較差,只適合于企業本身擁有鍋爐等多余熱源。MVR多效蒸發器,相對單效蒸發來說,具有能耗低,余熱利用充分,處理能力相對較高的特點。但同時,其體積也比較龐大,占空間。MVR的能耗,處理每噸廢液的電費成本在70元左右。

目前蒸發器應用在切削液廢液里,主要是低溫蒸發器。

切削液廢液,乳化液,含油廢水的處理,要依據企業自身的情況選擇適合自己的處理工藝和設備。一般來說廢切削液產生量在0.2T/天以下的,可以選擇加藥設備。主要原因為設備投資小,雖然藥劑成本較高,但廢液量少,總成本并不會很高。廢切削液產生量在0.5T/天以上的,可選擇雙膜法設備或者蒸發器,原因在于運營成本較低,設備投資回報期較短。

相關評論